|

|

�]���̎U�C���u |

|

|

![�]���̎U�C���u�̐}](img.new/a-2.jpg) |

�ڋl�܂�Ȃ��I �ڋl�܂�Ȃ��I |

|

�ڋl�܂���������₷���E�E�E |

| �\����A�C�E�t�̋��͂Ȑ���^���ɂ�鎩���p�� |

|

�\����ڋl�܂肵�₷���A�U�C���\���ቺ���A |

| ����̂ŁA�ڋl�܂�̗v��������܂���B |

|

���u���̂��̂̌������K�v�ƂȂ�܂��B |

| �Ԍ��^�������R���� |

|

|

| |

|

|

���D�̑͐ϕ����Ȃ��I ���D�̑͐ϕ����Ȃ��I

|

|

���D�����܂�E�E�E |

| �G�A���t�g���ʂ��ƂĂ��傫���A���u�𒆐S�ɁA����� |

|

�G�A���t�g���ʂ����������߁A����̐�������A |

| ��ɐ��|�����ԂƂȂ�܂��B |

|

����S�̂Ƀw�h����̑͐ϕ����������܂��B |

| �iS-1�̐��|�ʐς�6m�ł��B�j |

|

|

| |

|

|

����I�ȑ|�����s�v�I ����I�ȑ|�����s�v�I |

|

����I�ȑ|�����K�v�E�E�E |

| �ڋl�܂�ƃw�h���͐ςȂǂ̃g���u�����������Ȃ��̂ŁA |

|

�ڋl�܂�ƃw�h���͐ς̂��߂ɁA�K������I�� |

| �����Ƒ��u�̑|�����s�v�ł��B |

|

�|���ƃ����e�i���X�͕K�v�ł��B |

| |

|

|

���͑������ɂ߂ď������I ���͑������ɂ߂ď������I

|

|

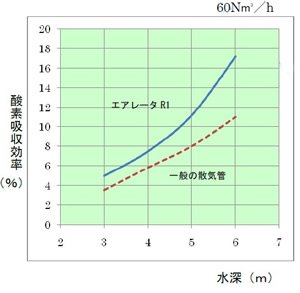

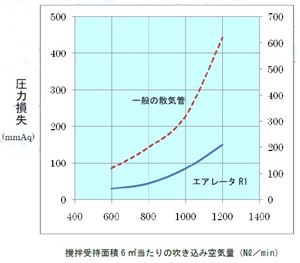

���͑������ɂ߂đ傫���E�E�E |

| ���u�̒ʋC�ʐς��傫���A��C�̕��͂� |

|

�����ʋC���⑽�E���̂�p���Ă���̂� |

| ���p���Ă���̂Ŏ����[10m��80����Aq�ł��B |

|

�����[5m�Ŗ�300�`1000mmAq���̑傫�Ȓ�R�� |

|

|

����܂��B |

| |

|

|

�d�C�オ�����I �d�C�オ�����I |

|

�d�C�オ�����E�E�E |

| �ʋC��R���������̂œd�C�オ�f�B�t���[�U�[�Ɣ�r����30���`50���A�\�ʔ��C�����Ɣ�r����50���ȏ�����Ȃ� |

|

�d�C�オ�����A�����e�i���X�ƃg���u���̂��߂� |

| �����ă����e�i���X�Ȃǂ̌o��s�v�ƂȂ�܂��B |

|

�R�X�g�������݂܂��B |

| |

|

|

|

|

|

|

|

|

|

| |

|

|

�@�G�A���[�^�[R1�@�ݒu�� |

| �@���@T �a�эH��r������

|

|

| ���G�A���[�^R1�ŏ����ғ��� |

| 6�u��1�{�̎ʐςŐݒu�B |

| �����S�̂ɂ킽��C�A���U�͂ɂ���āA |

| �����ɂ͔��C�A���[�����A�����S�悪�������U���B |

| ���L�A�m�[�����e�������I |

| |

| |

|

| |

|

|

| ���� |

�E�E�E�A�����������D���� |

| �������� |

�E�E�E8Hr |

| ���������� |

�E�E�E1560 /�� /�� |

| ����BOD |

�E�E�E1600PPM |

| ������BOD |

�E�E�E20PPM |

| ���C�����ʐ� |

�E�E�E280�u |

| ���C���@���[ |

�E�E�E3.2m |

|

| |

|

|

�������� �������� |

| �G�A���[�^R1�ɉ�����A�����\�͂����肵�A���D�̔����ʂ������I |

| �܂��A�����j���O�R�X�g�͓d�C����܂߂āA����50���~�]�y���I |

�ȑO�̂悤���L�C�������Ȃ��A�����͓����x�ǍD�I |

| �e�@�ە�31����0���@�@�@�@�@�c����75����60��UP�I |

|

|

| �@ |

�����O |

������ |

���C���� |

�f�B�t���[�U�[190�� |

|

��C�z���� |

45 /�� /�� |

����32 /�� /��

|

�u���A�[�e�� |

59KW |

37KW |

���C����DO |

0.5-1PPM |

3�`4PPM |

�]�艘�D������ |

70 /�� /�� |

50 /�� /�� |

|